- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Introduzione alla tecnologia dell'imbutitura profonda: pannelli delle porte dei frigoriferi e dei cestelli delle lavatrici

2024-09-04

1. Panoramica del processo di imbutitura profonda

L'imbutitura profonda è una tecnologia di lavorazione dei metalli ampiamente utilizzata nella fabbricazione di vari prodotti industriali. Viene utilizzato principalmente per trasformare lamiere in prodotti con profondità e forme complesse attraverso apparecchiature di stampaggio. Questo processo può non solo produrre parti con elevata resistenza e forme complesse, ma anche migliorare l’utilizzo dei materiali e ridurre la produzione di rifiuti.

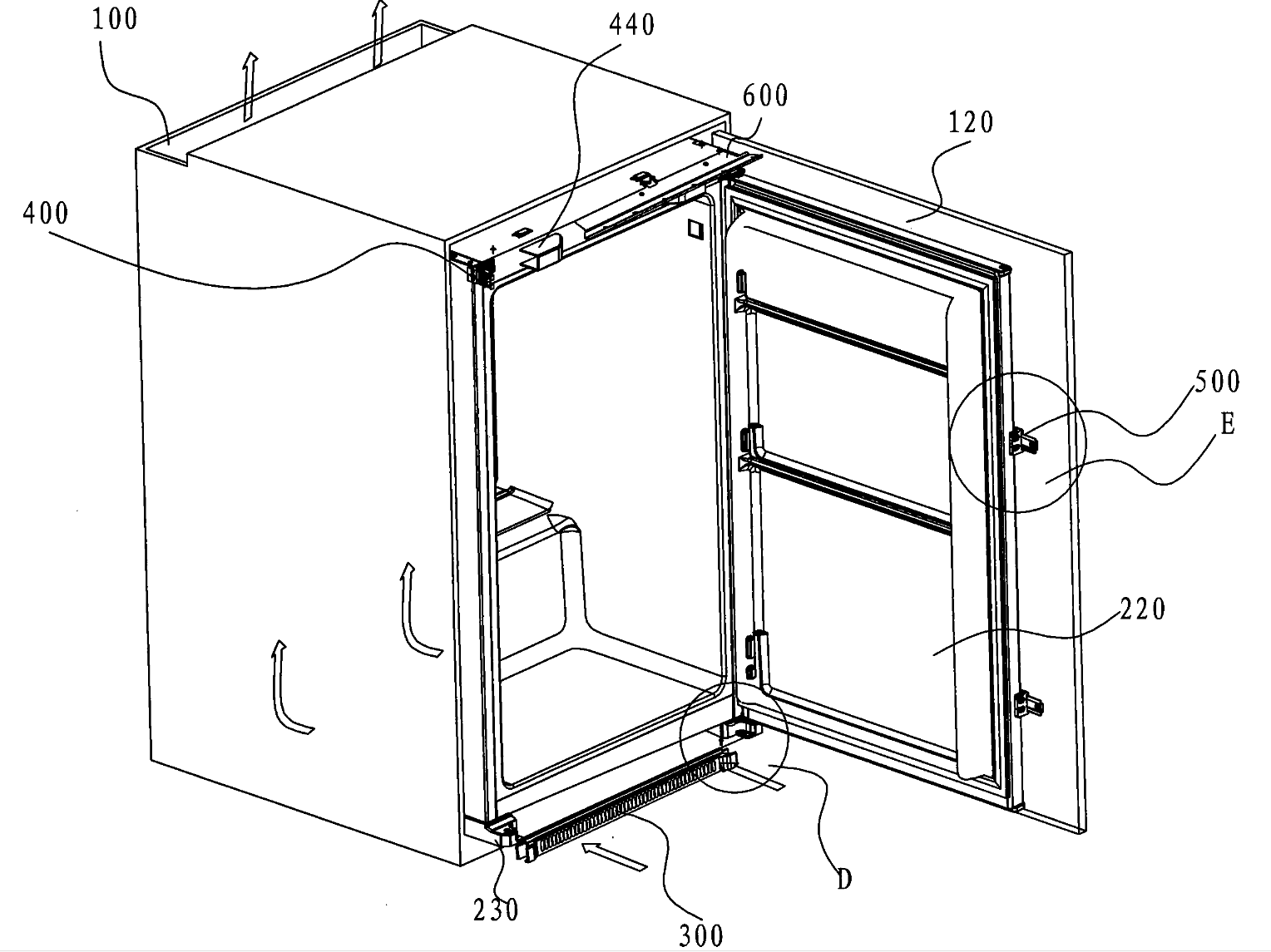

2. Processo di imbutitura profonda dei pannelli delle porte del frigorifero

2.1 Flusso del processo

La produzione dei pannelli delle porte dei frigoriferi inizia solitamente con la selezione di materiali metallici idonei, come lamiere di acciaio laminate a freddo o leghe di alluminio. Il processo di trattamento prevede le seguenti fasi principali:

Taglio e pretrattamento: Innanzitutto, la lamiera viene tagliata nella dimensione appropriata e pulita per rimuovere olio e ossidi superficiali.

Preforatura: Realizzazione di fori o scanalature sulla lamiera per successive operazioni di miglioramento della plasticità del materiale.

Imbutitura profonda: la lamiera viene posizionata in uno stampo di imbutitura e la lamiera viene gradualmente allungata e formata mediante pressione. Questa fase può includere più fasi per garantire che il foglio non si rompa durante il processo di formatura.

Finitura e ispezione: I pannelli delle porte dopo la formatura vengono rifilati per rimuovere gli scarti in eccesso, vengono controllate le dimensioni e la qualità.

2.2 Aspetti tecnici

Selezione del materiale: lo spessore, la durezza e la duttilità del materiale hanno un impatto diretto sulla qualità dell'imbutitura profonda. I materiali troppo duri possono causare crepe, mentre i materiali troppo morbidi potrebbero non essere in grado di mantenere la forma.

Progettazione dello stampo: la progettazione dello stampo deve essere precisa per garantire che la lamiera possa essere allungata in modo uniforme senza deformazioni. Anche il sistema di lubrificazione e raffreddamento dello stampo è fondamentale per ridurre l'attrito e l'accumulo di calore.

Parametri di formatura: inclusi parametri quali velocità di trafilatura, pressione e temperatura, che devono essere regolati in base alle proprietà del materiale e ai requisiti del prodotto finito per ottenere il miglior effetto di formatura.

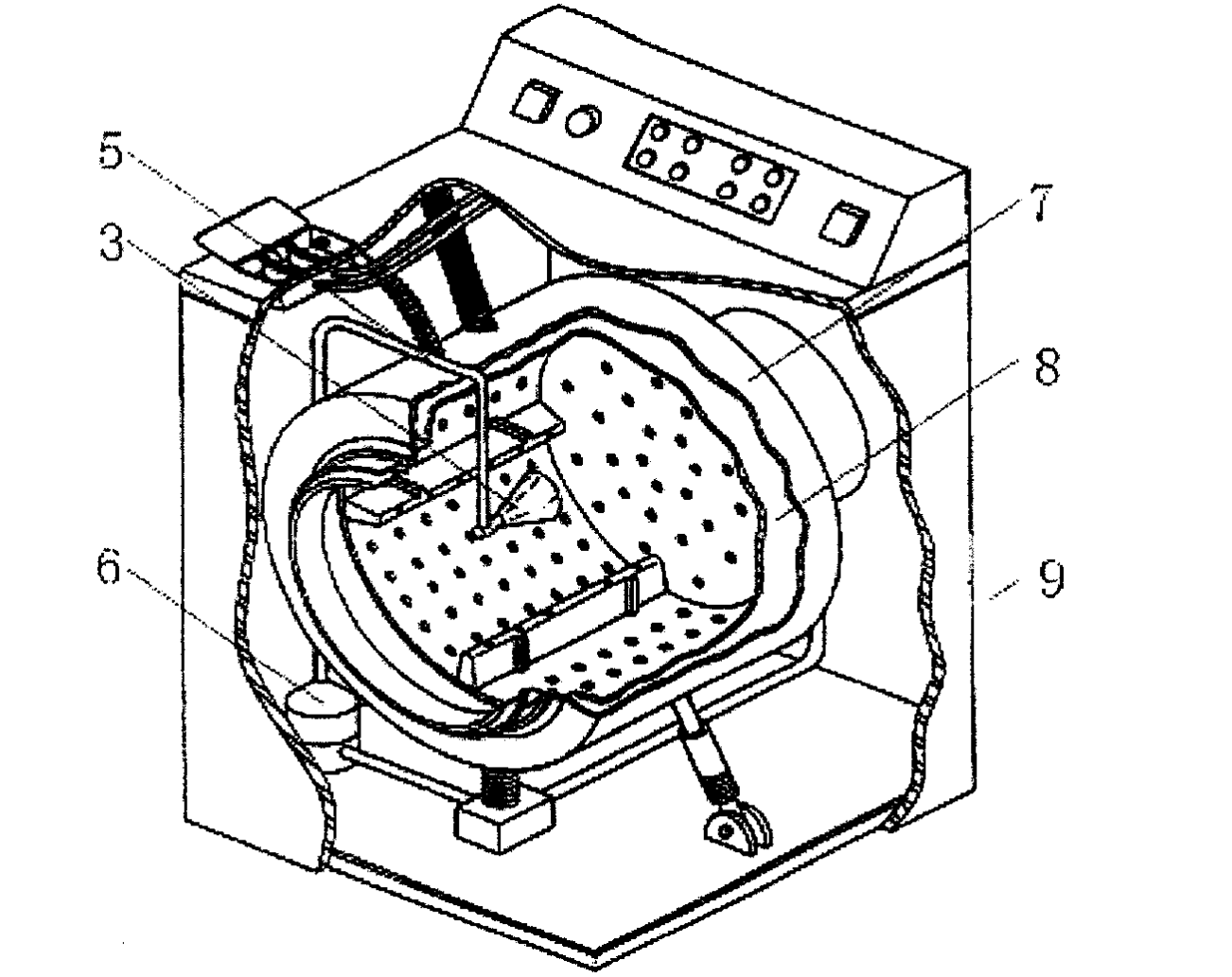

3. Processo di imbutitura profonda del cestello della lavatrice

3.1 Flusso del processo

Il processo di produzione del cestello della lavatrice è simile, ma i requisiti sono più rigorosi:

Selezione e lavorazione dei materiali: selezionare piastre in acciaio resistenti alla corrosione, come l'acciaio inossidabile, per il taglio e il trattamento superficiale.

Preforatura: Preforatura della lamiera per la successiva formatura.

Formatura dell'imbutitura: attraverso un processo di imbutitura in più fasi, garantire che la superficie interna del tamburo sia liscia e priva di difetti.

Saldatura e rifilatura: il corpo del tamburo deve essere saldato e rifilato dopo la formatura per garantire la stabilità e la tenuta della struttura.

Ispezione: compresi test di tenuta all'acqua, equilibrio e durata per garantire le prestazioni e la sicurezza della lavatrice.

3.2 Aspetti tecnici

Caratteristiche del materiale: poiché il corpo del cestello della lavatrice deve resistere ad ambienti ad alta velocità e ad alta temperatura, l'acciaio inossidabile è un materiale comunemente utilizzato. La resistenza alla corrosione e la robustezza del materiale sono la chiave.

Tecnologia di trafilatura: il corpo del cestello della lavatrice richiede solitamente un'elevata tecnologia di trafilatura per garantire la rotondità e la levigatezza del corpo del cestello evitando deformazioni e concentrazioni di sollecitazioni.

Processo di saldatura: il processo di saldatura ad alta precisione è essenziale per garantire la tenuta e la durata del corpo del tamburo.

4. Altri prodotti applicati al processo di trafilatura

4.1 Carrozzeria dell'automobile

La produzione di scocche di automobili adotta anche il processo di trafilatura per produrre pannelli di carrozzeria di forma complessa, come porte anteriori e posteriori, tetti, ecc. Questo processo richiede materiali metallici ad alta resistenza e una progettazione precisa dello stampo per garantire la resistenza e la bellezza delle parti. corpo.

4.2 Rivestimento della stufa

Il rivestimento della stufa deve essere resistente alle alte temperature e agli shock termici. Il processo di imbutitura profonda viene solitamente utilizzato per trasformare la lamiera in un rivestimento resistente al calore per fornire una buona conduttività termica e resistenza strutturale.

4.3 Involucro dell'aereo

Il guscio e i componenti dell'aereo sono spesso prodotti mediante il processo di imbutitura profonda per soddisfare i requisiti di leggerezza ed elevata resistenza. Questi componenti sono solitamente realizzati in materiali in lega di alluminio o lega di titanio e le prestazioni e la sicurezza sono garantite da processi di formatura precisi.

4.4 Serbatoio dell'acqua antincendio

I serbatoi dell'acqua antincendio richiedono solitamente una grande capacità e un'elevata resistenza. Il processo di imbutitura profonda viene utilizzato per produrre la parte interna di grandi serbatoi d'acqua per fornire volume e durata sufficienti.

Finalmente

Essendo un'importante tecnologia di lavorazione dei metalli, il processo di imbutitura profonda è ampiamente utilizzato nella produzione di prodotti in molti settori, dagli elettrodomestici alle automobili. Attraverso il controllo preciso dei materiali, della progettazione dello stampo e dei parametri di formatura, è possibile produrre parti di alta qualità per soddisfare vari requisiti applicativi.