- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Introduzione al processo di pressofusione

2024-05-20

La pressofusione (colata ad alta pressione) è una delle tecnologie più comunemente utilizzate nell'industria automobilistica, aerospaziale ed elettronica.

Nel processo di pressofusione, il metallo fuso (solitamente lega leggera) riempie la cavità dello stampo ad alta pressione e alta velocità sotto l'azione del punzone e si raffredda rapidamente per formare il pezzo fuso finale.

Le leghe di magnesio e alluminio sono i principali materiali per la pressofusione. I materiali in lega delle pressofusioni sono principalmente metalli non ferrosi e loro leghe, di cui le leghe di alluminio sono le più grandi.

uno. Flusso di processo

1.1 Processo di installazione dello stampo per pressofusione

Innanzitutto, blocca lo stampo e chiudi lo stampo. Quindi, il liquido metallico fuso ad alta temperatura viene rapidamente riempito nella cavità per il versamento e l'iniezione. Quindi, il metallo fuso viene rapidamente raffreddato sotto una certa pressione e mantenuto sotto pressione per il raffreddamento. Quindi il prodotto viene espulso dallo stampo, lo stampo viene aperto e le parti vengono estratte. Infine, la superficie viene pulita dalle sbavature.

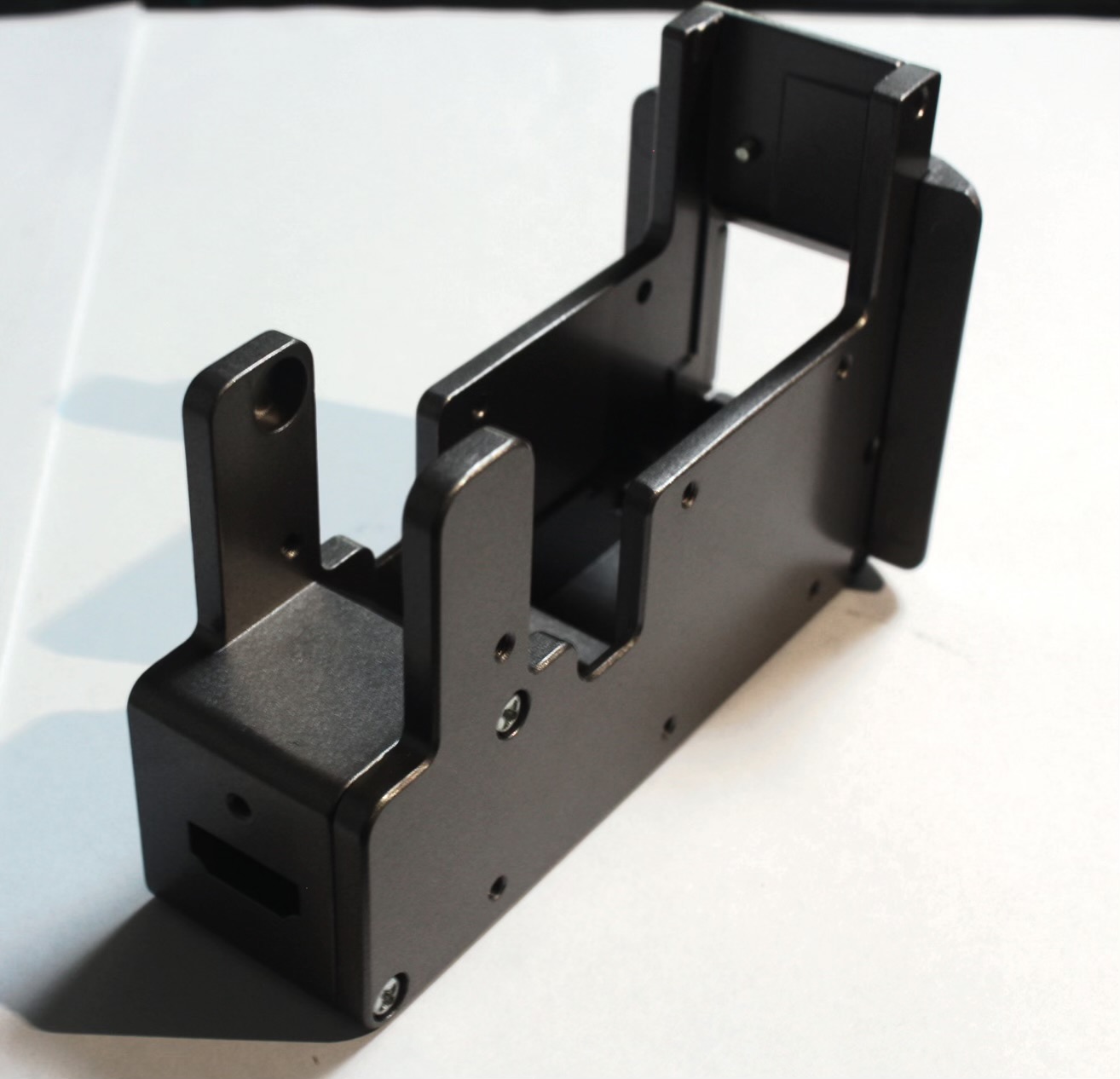

1.2 Attrezzature per utensili per pressofusione

Macchina per pressofusione

La pressofusione è generalmente divisa in pressofusione a camera fredda e pressofusione a camera calda. Le macchine per pressofusione possono essere suddivise in macchine per pressofusione piccole (160-400 tonnellate), medie (400-1.000 tonnellate) e grandi (più di 1.000 tonnellate) in base all'entità della forza di chiusura.

Il flusso d'aria verrà arrotolato durante il processo di produzione delle parti pressofuse, pertanto le parti pressofuse non possono essere trattate termicamente;

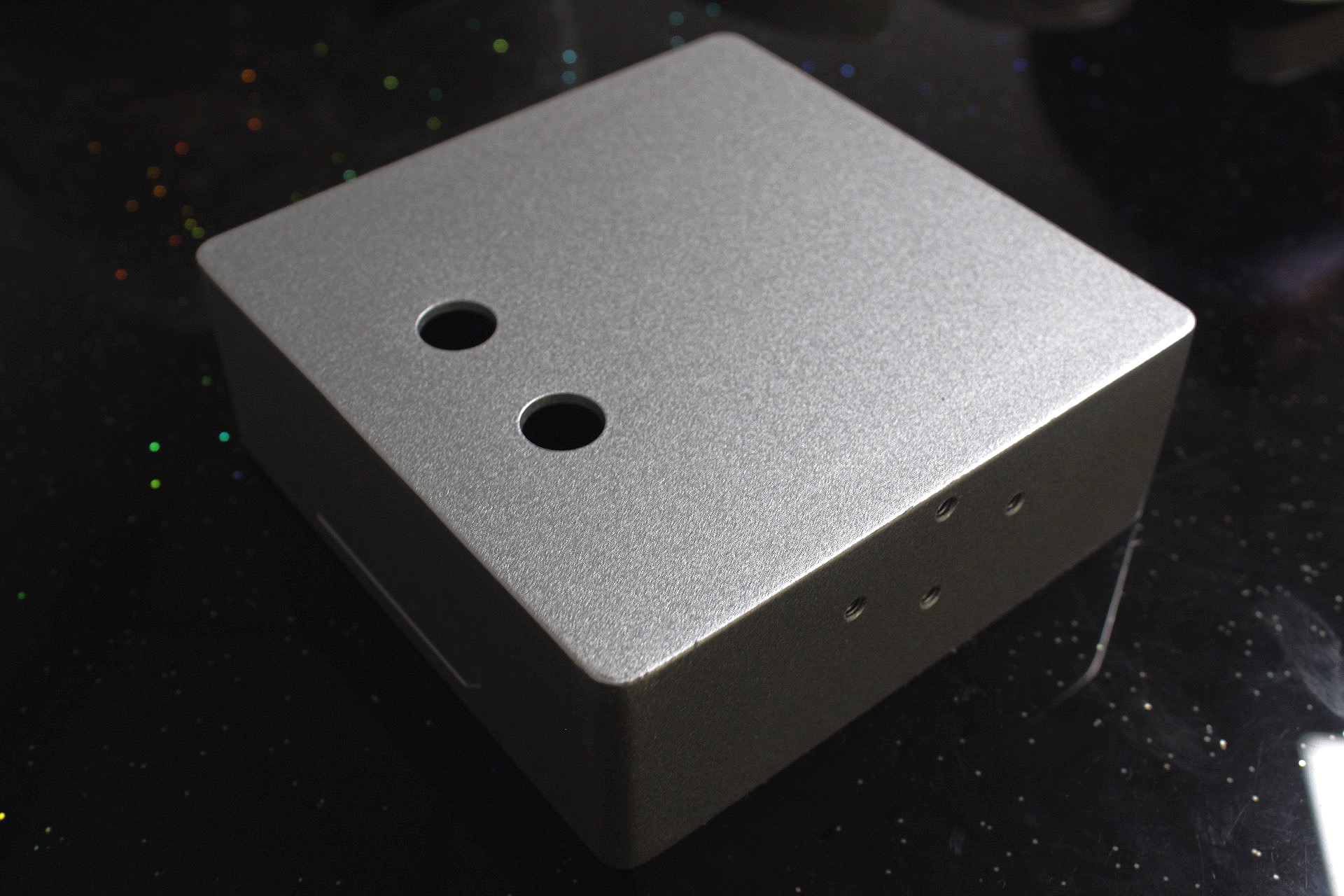

I particolari pressofusi vengono netti e post-lavorati (sabbiatura o altro) per l'assemblaggio diretto senza lavorazioni meccaniche;

二. Processo di pressofusione

Processo semisolido

2.1 Breve descrizione del processo

La tecnologia di lavorazione semisolida consiste nel mescolare vigorosamente il metallo fuso in fase di solidificazione attraverso un dispositivo di agitazione, quindi rompere completamente i dendriti attraverso l'azione di agitazione per ottenere nuove fasi solide primarie di forma sferica o ellissoidale distribuite uniformemente nel metallo fuso. Cioè, impasto semisolido, e infine l'impasto semisolido preparato viene sottoposto a successiva lavorazione. Può essere utilizzato per forgiatura a stampo liquido e pressofusione semisolida, ecc.

2.2 Vantaggi del processo

Poiché la lavorazione semisolida utilizza un impasto semisolido non dendritico, interrompe la tradizionale modalità di solidificazione dei dendriti. Presenta molti vantaggi unici rispetto alla lavorazione liquida:

(1) Il ritiro da solidificazione del metallo è ridotto, i grani del cristallo primario sono fini e la composizione è uniforme, quindi il prodotto non ha una struttura segregata e ha prestazioni migliori;

(2) La fase solida primaria dell'impasto semisolido è quasi sferica, la sua resistenza alla deformazione è ridotta e il consumo di energia di formatura è significativamente ridotto. È possibile preparare parti con forme complesse e la velocità di formatura è elevata, le procedure di lavorazione sono notevolmente ridotte, le apparecchiature di lavorazione possono essere miniaturizzate e l'investimento è ridotto. Piccolo;

(3) La temperatura di formatura è bassa e parte del calore latente di solidificazione dell'impasto semisolido è stato rilasciato, quindi il restringimento della solidificazione e lo shock termico delle apparecchiature di lavorazione sono notevolmente ridotti, il che migliora notevolmente la durata dello stampo e il prodotto ha dimensioni precise e prestazioni elevate. Significativamente migliorato;

(4) La viscosità dell'impasto semisolido è elevata e materiali di rinforzo (particelle o fibre) possono essere facilmente aggiunti per migliorare problemi tecnici come la segregazione, l'affondamento e il galleggiamento e la non bagnabilità degli additivi nella preparazione dei materiali compositi , aprendo nuove opportunità per la produzione di materiali compositi. un nuovo modo.

2.3 Processo di stampaggio semisolido

La chiave della lavorazione semisolida risiede nella preparazione del liquame semisolido. La tecnologia di agitazione elettromagnetica, la tecnologia di agitazione meccanica, la tecnologia di attivazione della deformazione, la tecnologia di rotazione a rullo singolo, la tecnologia di vibrazione ad ultrasuoni, la tecnologia della metallurgia delle polveri e la tecnologia di spruzzatura sono state sviluppate per liquami semisolidi o grezzi. Tecnologia di deposizione, tecnologia di colata a basso surriscaldamento, tecnologia dell'effetto turbolenza, tecnologia di miscelazione della fusione e altre tecnologie.

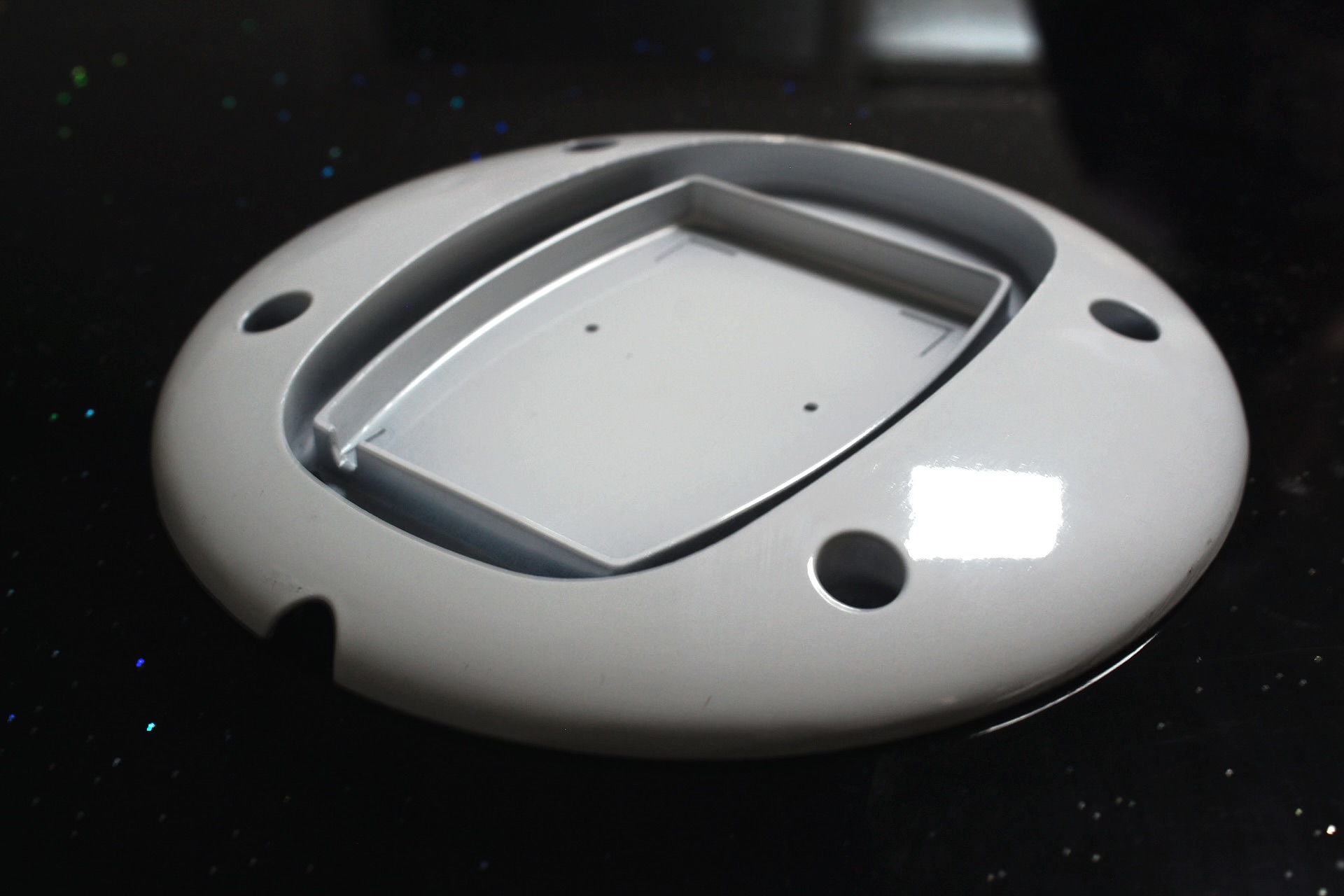

三.Applicazione del processo di pressofusione nell'industria automobilistica

I getti pressofusi sono stati ampiamente utilizzati nell'industria automobilistica. I getti pressofusi sono ampiamente utilizzati in parti non strutturali come motori (blocchi cilindri, testate cilindri, tubi di aspirazione, ecc.), alloggiamenti di trasmissione, mozzi delle ruote, ecc. Tra le parti strutturali, le parti pressofuse vengono utilizzate anche nelle sospensioni del telaio, nelle parti strutturali della carrozzeria (traverse, torri ammortizzatori, ecc.), nelle parti di copertura, nelle parti interne e in altri componenti.

Beneficiando dello sviluppo del tonnellaggio delle macchine per pressofusione (>4.000 T) e dei nuovi veicoli energetici, le parti pressofuse si stanno evolvendo verso una produzione integrata e su larga scala. (Cornici delle porte, montanti anteriori, telai longitudinali posteriori, coperchi del bagagliaio, ecc.) Parti strutturali della carrozzeria di grandi dimensioni possono essere prodotte e assemblate tramite pressofusione.